一、技术名称:全自动自清洁节能精滤技术工艺技术

二、技术所属领域及适用范围:有色金属行业、化工行业的精滤工序

三、与该技术相关的能耗及碳排放现状

目前在氧化铝厂精滤工序通常在过滤工序使用双筒叶滤机,每年刷车进入流程中的水量约60000m3,消耗蒸汽约24000t,水及蒸汽的耗量大,滤布寿命短,同时操作不方便,运行费用高。不仅浪费能源,而且影响经济效益。目前该技术可实现节能量27万tce/a,CO2减排约71万t/a。

四、技术内容

1.技术原理

利用高位槽与过滤机壳体的液位差,高效自清洁反冲卸饼,滤后精液反向清洗滤布,水耗为零,有效降低蒸发工序负荷。

2.工艺流程

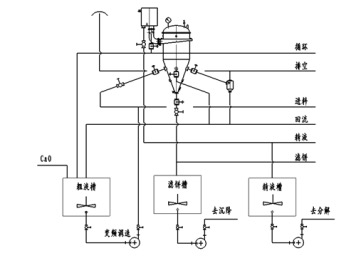

赤泥沉降槽的溢流通过叶滤机,将浮游物控制在<15 mg/L后进入分解工序,然后卸下滤饼返回赤泥沉降槽。该技术全过程由计算机自动控制,每一循环包括:进料阶段、挂泥阶段、正常过滤阶段、卸压排泥阶段、液面调整阶段。全自动自清洁过滤技术工艺流程见图1。

3.关键技术

(1)采用先进的控制技术,设备全自动运行,降低劳动强度,操作更方便。独有三重机内压力过载保护,确保安全可靠;

(2)工作周期短,辅助工作时间仅1-2分钟,设备效率高;

(3)配备隔离阀,各滤片能单独控制,发现异常立即隔离;

(4)针对不同工序,气动阀门适合氧化铝物料高粘度易结疤的特性,保证长期可靠运行。

五、主要技术指标

1.铝酸钠粗液精制工序:

设计产能:1.2-2.0 m3/m2h;精液浮游物:≤10 mg/L;

滤布寿命:约90天;工作压力:0.39 MPa(叶滤机壳顶压力)

2.种分母液回收工序:

设计产能:2.0-3.0 m3/m2h;精液浮游物:≤15 mg/L;

滤布寿命:约90天;工作压力:0.39 MPa(叶滤机壳顶压力)

六、推广前景及节能减排潜力

该技术可用于湿法冶金中固液分离后的精滤处理及化工生产中的精过滤处理,有较大的推广市场,节能潜力巨大。单就氧化铝生产而言,预计未来5年,该技术在行业内的推广潜力可达到25%,预计投资总额3.7亿元,节能能力45万tce/a,减排能力119万tCO2/a。