随着计算流体动力学(CFD)技术自身的发展,其已广泛应用于暖通空调和洁净室等工程领域。通过计算机求解流体所遵循的控制方程,可以获得流动区域的流速、温度、组分、浓度等物理

量的详细分布情况。本文利用CFD软件,对采用风机过滤器单元净化空调系统的某微电子洁净厂房的ISO5级洁净室进行计算机模拟,利用所得到的速度场分析评价其性能,利用理论计算验证其

平衡态的洁净度,并提出一些应用中的注意事项,为实际工程应用提供参考。最后通过实地现场测试,证明减少末端高效过滤器的个数同样可以得到较高的洁净室级别,并满足动态工作的要求。

数值模拟及分析

数学模型

从流动的雷诺数来考虑,洁净室的气流均为紊流llj,空气的流动满足连续性方程、动量方程和能量方程。对于工程问题,我们不需要关心紊流的精细结构及其瞬时变化,而只关心紊流随机变量的有关平均值,因此,本文采用雷诺时均方程紊流粘性系数法,流动模型采用暖通空调广泛采用的标准k一£二方程模型,k一£模型通过求解紊流动能与紊流动能耗散率的输运方程得到紊流粘性系数。

边界条件:墙体边界设为无滑移边界条件;送风边界条件:送风速度取过滤器面风速平均值,速度方向竖直向下;回风边界条件:回风口满足充分

发展段紊流出口模型。由于室内热负荷较小,不考虑温度浮升效应对气流的影响。采用混合迎风差分格式对偏微分方程进行离散,基于有限容积

法的SIMPLEST算法进行求解。

物理模型及计算结果分析

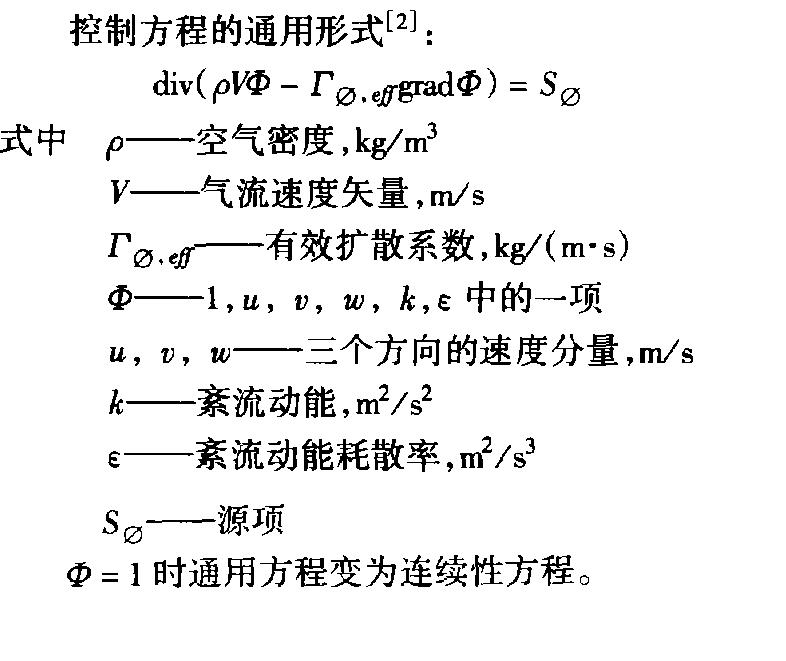

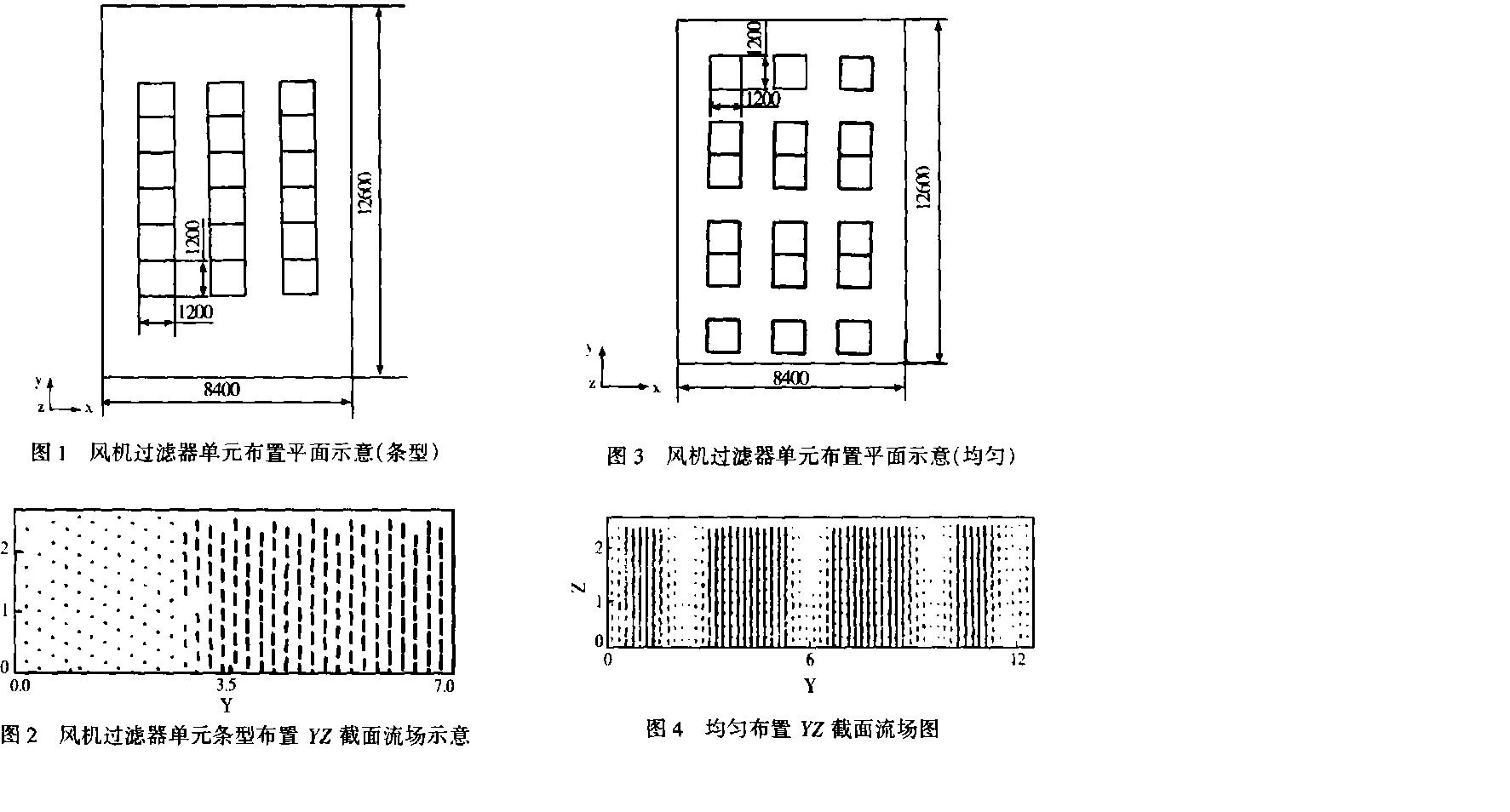

方案一将风机过滤器单元(规格为1.2m×1.2m)成条型居中布置于天花板,满布比为25%,回风采用全地面均匀散布穿孔板作为回风口。物理

模型如图1所示。经模拟计算得到气流流场如图2所示(由于送风口在l,方向呈对称布置,图中只给出一半流场)。从图2可知,在送风口下方流线

垂直向下,流线平行较好,而在送风口至墙体范围内有较大的涡流区,主流区范围减少,不能使全室工作区达到较高级别。同时粒子也会被卷吸进入

主流区,排除污染物的路径增长,增加污染的可能性。

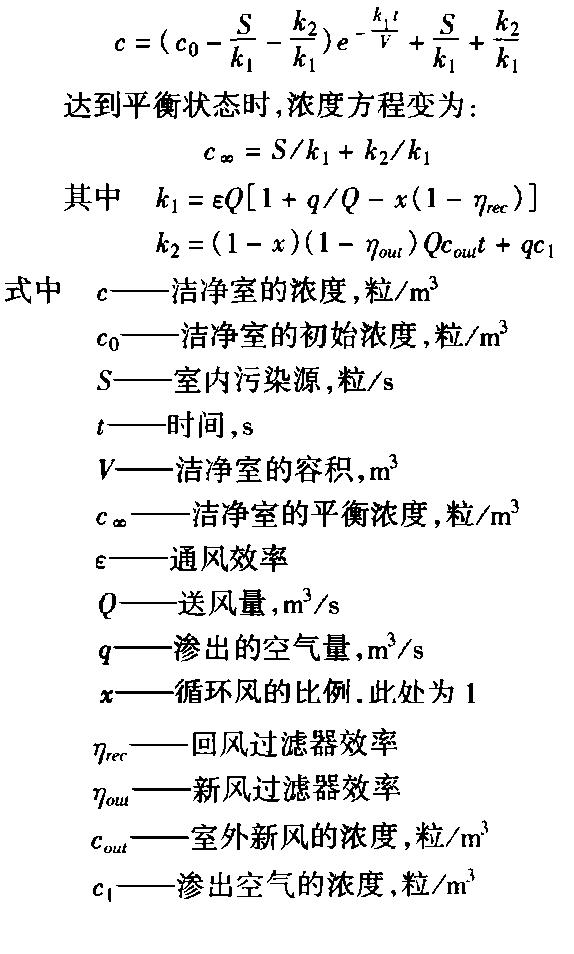

方案二将同样规格的风机过滤器单元较均匀地布置于天花板上,满布比仍为25% ,过滤器面风速为0.45 m/s,回风仍采用全地面均匀散布穿

从模拟计算结果可知,对于均匀布置的风机过滤器单元方案,工作区1.2m及0.8m高度断面平均风速分别为0.1545m/s、0.1516m/s,可见散布

末端过滤器送风口可以减小速度的衰减。虽然在送风口之间上部存在反向气流,形成小的涡流区,但在工作区0.8m~1.2m范围内已形成竖直向下

的流线,时均流线平行较好,由于此洁净室产热量较小,热气流对流线影响可忽略,不会产生逆向污染,因此上部的涡流不会对主流区产生影响。空

气中的微粒在重力、惯性和扩散三种作用力下运动速度和位移是微小的,直径在lUm时,微粒跟随气流运动的速度和气流速度相差不会大于

1/1000 。此设计中新风处理机组设三级过滤器,风机过滤器单元中过滤器为U 1 5,效率≥99.9995%@MPPS,直径>lurn的微粒可视为零。

因此,工作区产生的微粒能完全跟随气流一起运动,直接排出洁净室。

当进一步减小满布比时由模拟计算可知,除送风口正下方一定区域外,其余部分已根本不能保证气流接近垂直向下,过滤器之间存在一个从

天花板到地面贯通的巨大涡流区,污染物极易被卷吸进入涡流区而不易排出。经过模拟计算及分析,认为在送风口满布比为25% ,均匀分布风机过滤器单元,采用全地面

均匀散布穿孔板回风,过滤器面风速为0.45m/s,相应换气次数为147次/h,由于风机过滤器单元可达到较大的送风面风速,以及均匀散布穿孔地

板回风口的均流作用,若采用侧墙下侧回风,就会在洁净室下部区域形成较大的涡流三角区_3 J,因此洁净室内能形成比较合理的气流流形,在主流

区内形成基本垂直向下的流线。但在靠近四周墙壁处,由于形成受限射流,出现涡旋,因此应避免将设备靠墙壁布置,而应留有一定距离(这是洁净

室施工完毕、开始投人使用时应加以注意的)。另外,此设计中虽然不能形成如传统满布高效过滤器送风口而形成的全室平行气流,但美国环境科

学学会(1EST)的标准IES —RP—CC012.1中已认为ISO5级洁净室也可采用非单向流流型或混合流型

洁净度的计算

洁净室的洁净度级别由通风系统和室内污染源所决定,可以通过数学公式对其进行计算。根据粒子平衡理论,进人洁净室的粒子有由室外新

风带人、循环空气带人及由室内污染源产生的粒子。对于电子厂房室内污染源主要是指工作人员的产尘,而设备产尘很少可忽略不计。从洁净室

排出的粒子有由回风带出及由于室内正压而渗出的粒子,可得方程如下

新风预过滤器为F5(77=55%),中效过滤器为F9(叩:9 5% ),高效过滤器为H l 2(n=99.5%),风机过滤器单元中过滤器为U15(n≥

99.9995%@MPPS);新风含尘浓度天津地区取为3×107粒/m (≥0.5tan);身着洁净服的工作人员走动时产尘量为l×104粒/(s·人)(/>0.5tan);设

同时有3人在工作;通风效率取为90% ;新风比为4.5% 。计算得出此设计的洁净室稳定含尘浓度为2857粒/m (即8l粒/ft ),达到ISO5级100

ft3 的设计要求(经现场测试表明实际洁净度级别符合ISO5级要求)

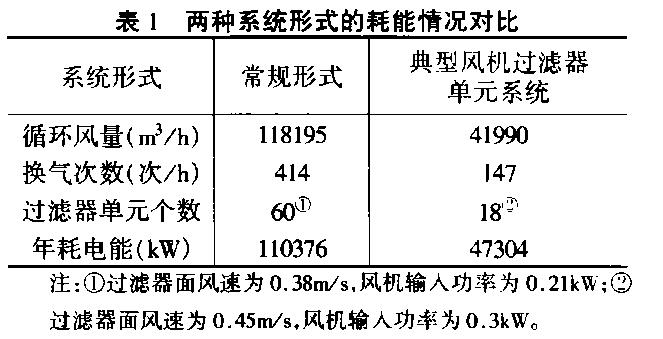

节能比较

在满足洁净度要求的前提下,与按常规设计 方式——全顶棚送风地板格栅回风进行能耗对比(针对面积为106m2,层高为2.7m的ISO5级洁净

室),比较结果见表l。按常规顶棚满布高效过滤器设计,如果使用风机过滤器单元系统则其能耗约为此设计中典型风机过滤器单元系统的2.3

倍,可见低满布比风机过滤器单元系统在保证洁净度的条件下节能效果明显。

结论

(1)针对电子厂房洁净室发尘量较低,室内人员较少,热负荷较小的情况,通过选择级别较高的过滤器,合理布置末端高效过滤器的位置及回风

方式后,即使设计的室内换气次数、断面平均风速低于我国规范建议的下限值,仍可有效地滤除粒子,满足空气洁净度要求;

( 2)洁净室节能有较大潜力,经过优化设计可减少初投资,节能效果明显;

(3)对洁净室设计人员而言,从节能设计具有的长期性效果考虑,针对具体工程的工艺需求可以有保留地遵循设计准则;

(4)CFD是一种较好的优化设计工具,结合工程实际情况,借助模拟工具进行辅助设计已成必然趋势。